Welche Dicke muss unser Makrolon haben? Wie bekommen wir insgesamt eine stabile Plattform? Wie stark müssen unsere Federn ausgelegt sein? – All diese Fragen waren zum Zeitpunkt des letzten Blogeintrages noch offen. Mittlerweile sind einige Wochen verstrichen und wir haben uns viele Gedanken gemacht. Die ein oder andere schlaflose Nacht hat auch dazu gehört.

Wo gehobelt wird, fallen Späne!

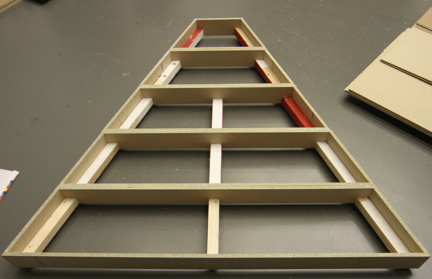

Bei uns wird zwar (noch) nicht gehobelt, aber es fallen trotzdem Späne. Über mehrere Tage stehen Bühenfrau und Mann in der hauseigenen Schreinerei und sägen, was das Zeug hält. Die Platten- und Tischkreissäge ermöglicht ein zügiges Schaffen. Mithilfe der Plattensägen werden die großen 2,05m x 0,925m Spanplatten erst einmal auf Länge und Breite gesägt. Im Anschluss werden 320 Winkel an 160 Seitenteile an der Tischkreissäge gesägt. Innerhalb von drei Tagen sind alle Kästen auf Maß gesägt und zusammengeschraubt.

Makrolon oder Plexiglas? 8 mm, 10mm oder 12mm?

Nachdem der Prototyp mit Makrolon gebaut wurde, stellt sich uns trotzdem die Frage: Brauchen wir das teure Makrolon oder reicht auch das billigere Plexiglas. Nach einigen Überlegungen und Diskussionen über Vor- und Nachteile beider Materialien und Rücksprache mit Professoren, Fachleuten und dem OK unserer Sponsorenbeauftragten, wurde es doch Makrolon. Mit Makrolon sind wir auf der sicheren Seite, denn es ist bruchsicher und schwerentflammbar – was Herr Bollinger, unser technischen Betriebsleiter, sehr begrüßt.

Wie wir mittlerweile wissen – ist die eine Frage beantwortet, stellt sich die nächste: Welche Dicke benötigen wir für das Makrolon? Das Material bricht bei keiner unserer vorausgewählten Dicken, aber wir wollen ein sicheres Trittgefühl für die Spieler auf der Plattform. In engeren Betracht ziehen wir 8 mm, 10mm und 12mm. Natürlich ist es auch eine Frage des Preises, denn Makrolon wird nach Volumen bezahlt. Nach einigen Recherchen, studieren von Datenblättern und Telefonaten mit Thyssen/Krupp finden wir heraus, dass bei dem letzten Eurovison Song Contest die Bühne auch aus Makrolon bestand. Dort wurde eine Dicke von 10mm gewählt und die Platten waren alle 50cm verankert. Das Gefühl beim Betreten dieser Fläche vergleicht ein Thyssen/Krupp-Angestellter am Telefon mit dem Laufen auf einer Matratze. Die 10mm-Variante ist passend. Sie gibt unseren Spielern durch eine schmalere Kastenbreite von 40cm ein festeres Trittgefühl.

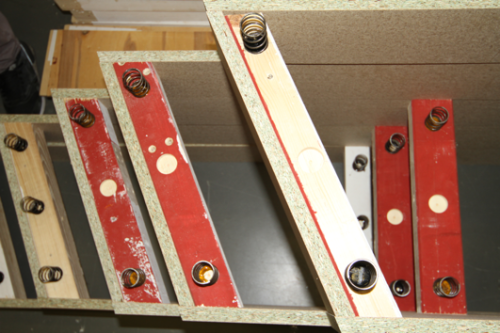

Mit der Entscheidung für die 10mm Makrolondicke können wir uns an die Berechnung der Federstärke setzten. Mithilfe des Federrechners der Firma Gutekunst Federn und Gesprächen mit den Angestellten können wir den Federdurchmesser, die Federhöhe und die Federkraft für die Kästen bestimmen. Jeder Kasten eines Kuchenstückes braucht eine individuelle Anzahl an Federn. Dadurch sind am kleinsten Kasten vier Federn vorgesehen und am äußersten neun.

Doch wo werden wir diese Federn anbringen? Die Federn haben einen Durchmesser von 30mm und können nicht in die Spanplatten eingelassen werden. Unsere Idee ist es Kanthölzer an der kurzen Seite anzubringen und bei den drei größten Kästen auch noch in der Mitte, denn dort müssen neun Federn angebracht werden. Auch das Gewicht dieser Kanthölzer muss in die Federberechnung mit einfließen. Die Federhalterkonstruktionen werden aus Kanthölzern der letzten Studioproduktion „IrrSinn“ recycelt.

Beitrag von Mareike Maaß